全球信赖的无刷直流泵解决方案供应商

全国服务热线:0731-82739266

TOPSFLO二期新厂正式启用,智造升级迈向全球战略新阶段

发布时间:

2025-09-16

来源:

浏览量:

以智能仓储、国家级实验室与先进工艺为核心,新厂房实现产能三年三级跳,年产能将突破450万台。

近日,TOPSFLO二期新厂房正式完成乔迁并投入运营。这座集智能化生产、自动化仓储、先进工艺集群与高标准检测实验室于一体的现代化制造基地,标志着TOPSFLO在全球市场战略布局中迈出关键一步。

新厂房不仅实现了生产面积扩大至16000多平方米的空间升级,更通过一系列数字化与自动化系统集成,构建起高效、可靠、可溯源的智能生产体系。

1、智能仓储系统:WMS+亮灯拣选+AGV,实现“货到人”精准运营

为应对全球市场持续增长的订单需求与客户日益严苛的交付标准,TOPSFLO在新厂仓库中全面引入WMS智能仓储管理系统,并配套部署多项先进硬件设备,实现仓储运营模式的根本性变革。

亮灯拣选系统通过直观的红、绿、黄三色灯光指引,实现“货到人”的拣选模式,使订单处理效率提升30%以上,同时大幅降低人工误差,即便在高频次、多批次的作业环境中仍能保持极高准确性。

AGV无人搬运机器人则首次投入厂内使用,可实现24小时不间断自动化运料,精准配送至指定工位,不仅解放人力,更优化了整个生产物流动线,为大规模、多品种并行生产提供基础支撑。

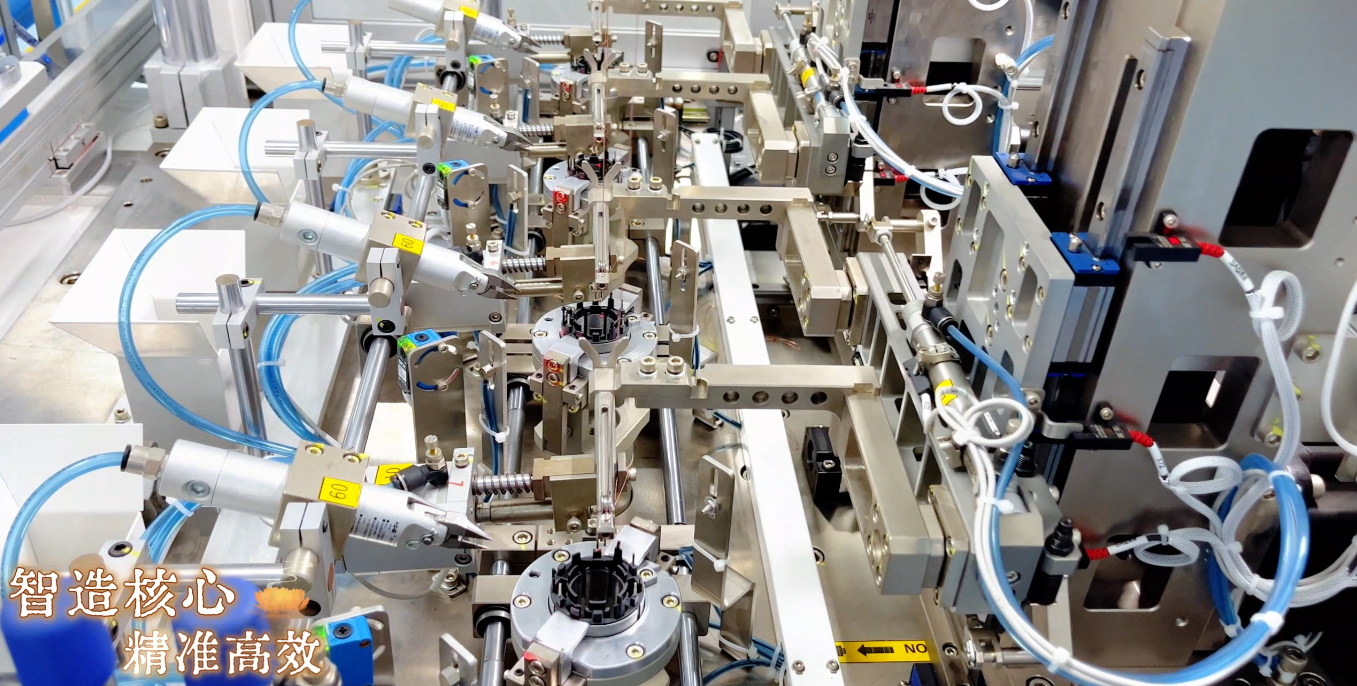

2、 先进工艺全线升级,高精度与高良率成为新标准

新工厂在制造工艺方面实现了重大突破。通过引入高精度自动锁付设备,将锁付精度从以往的±8%提升至±5%甚至±3%,显著提升产品一致性与可靠性。

全产品气密性检测系统可实现所有密封腔体的IP68等级检测,确保每台产品在极端环境下依旧表现卓越。新增的伺服压装设备覆盖200N至5000N量程,满足不同产品的精密压装需求。

TOPSFLO还导入了多项行业领先工艺:全自动绕线设备实现无人化看管;电阻焊接技术杜绝焊料添加,工艺更环保;电脉冲热铆工艺替代传统热铆,质量更加稳定可靠;多轴智能电批在提升锁付效率的同时,进一步提高了产品可靠性。

3 、产能大幅提升:年产能从300万迈向450万台,柔性制造应对全球需求

依托新厂区规模扩张与自动化设备升级,TOPSFLO年产能预计将从目前的300万台提升至450万台。这一产能为公司承接更大规模的国际订单提供坚实保障。

大泵装配线实现了从零件到成品的全流程单件流生产,减少周转环节,提高生产效率。产线采用模块化设计,类似汉字偏旁部首的柔性组合方式,可实现相似机型的快速换线,满足高端客户"多品种、小批量、快交付"的定制化需求。

新增齿轮泵装配线适配多款机型定制化生产,手工装配线满足零星定制需求的同时,助力试生产阶段问题提前发现,全面提升OEE设备综合效率。规划中的医疗净化无尘车间为未来进军医疗领域奠定了坚实基础。

4、 精益生产布局,科学规划提升整体运营效率

新厂房通过科学的楼层规划优化生产流程:定转子车间独立布局实现专业化产能提升;二楼仓储临近车间缩短物料周转路径;三四楼按产品类型分区为多主导机型提供扩展空间。

物料超市的引入实现了车间到产线的高效配发,同时确保先进先出,有效管控物料发运风险。这种精益布局不仅提高了生产效率,也为未来产能进一步提升做好了准备。

5、国家级实验室再升级,严苛测试保障产品可靠性

作为一直重视技术研发与质量验证的企业,TOPSFLO此次也将国家级实验室的改造列为重点。新增老化测试设备、零部件专用测试系统,并积极推进CNAS标准化智能改造。(以前推广过符合CNAS标准)

实验室全面提升测试环境的严苛性和数据的准确性,确保每一台出厂产品均符合国际标准与顶级客户要求,为进一步拓展欧美市场、服务全球高端客户奠定基础。

6、面向全球的敏捷供应链:响应更快、交付更准

新系统特别强调对全球顶级客户复杂需求的响应能力。不论是突发订单、精准要货还是多样化定制需求,TOPSFLO的智能物流与生产系统均可实现快速、准确反馈。

"我们正在构建的不是一个普通的生产基地,而是一个能够赋能全球供应链的智能运营枢纽。"TOPSFLO运营负责人在采访中表示。

随着二期厂房的全面投产,TOPSFLO在智能制造、工艺流程、产品质量与交付能力等方面实现全方位跨越式升级。未来,TOPSFLO将继续整合自动化、物联网与数字管理技术,打造世界级微泵研发与制造高地,为全球客户提供更卓越的产品与服务。

新厂房、新能力、新起点。TOPSFLO正以更智能、更可靠、更全球化的姿态,开启新一轮增长篇章。

TOPSFLO,TOPSFLO二期新厂正式启用

上一页: